Manutenção Autônoma

A manutenção começa pela correta operação.

A Manutenção Autônoma tem como objetivo trabalhar o envolvimento e comprometimento da Operação nas atividades de Manutenção das máquinas e equipamentos dos vários processos industriais. Esta nova forma de trabalhar propõe uma integração da Produção e Manutenção na gestão dos ativos da empresa, juntamente com todas as áreas de apoio, tais como Qualidade, RH/treinamento, Custos, Segurança, Compras, Almoxarifado, etc., que significa desenvolver um Operador de Máquina com um alto nível de conhecimento sobre a máquina que opera, atuando como um “sensor” para descobrir as não conformidades do dia a dia da produção, que chamaremos de “anomalias” ou seja, tudo o que foge do normal.

Para exemplificar, vamos imaginar um carro e seu motorista. Qualquer pessoa, ao tirar sua carteira de motorista, passa a ser o motorista do carro, ou seja, o “Operador da Máquina” carro. Um piloto de fórmula 1 também é um motorista de carro, mas, quanto à capacidade de detectar e relatar anomalias existe uma grande diferença entre motoristas comuns. O piloto da F1 ao perceber uma anomalia na direção, poderá solicitar aos mecânicos para diminuir a convergência das rodas ou aumentar a cambagem. Quanto ao motorista comum, talvez desconheça o significado dos termos convergência e cambagem. Talvez alguns falem que isto é natural, pois o piloto da F1 é um “Operador” altamente qualificado. Mas é exatamente isso que desejamos! Os pilotos da F1 têm muito mais conhecimento sobre os mecanismos de seus carros e podem utilizar melhor estes conhecimentos para dar “confiabilidade às suas máquinas”. Da mesma forma, o objetivo da Manutenção Autônoma em sua empresa, é criar este tipo de Operador de Máquina, desenvolvendo sua capacidade de detectar anomalias antes que os equipamentos falhem e parem obrigatoriamente para realizar a Manutenção Corretiva.

A Manutenção Autônoma é uma estratégia prática para envolver os Operadores de Máquinas nas atividades de Manutenção diária, tais como a Limpeza Técnica, Inspeção, Pequenos Ajustes, Pequenos Reparos e Lubrificação. Tem como objetivo principal evitar no dia a dia da Produção a deterioração dos equipamentos, descobrindo e tratando os problemas no estágio inicial.

Além de melhorar a cooperação entre os Operadores de Máquinas e o pessoal da Manutenção, a Manutenção Autônoma é um método infalível, que aplicado ao chão-de-fábrica, irá contribuir para reduzir as falhas dos equipamentos e as interrupções na Produção, promovendo assim o aumento da Eficiência Global – OEE da máquina ou linha de produção.

Vale lembrar, que é importante ter indicadores de referência da Produção nas áreas, antes e depois da implantação da Manutenção Autônoma.

Esses indicadores devem ser acompanhados periodicamente na busca pela melhoria contínua de resultados, considerando a Manutenção Autônoma como mais um vetor da manutenção, dentre outros tantos, tais como a Manutenção Preventiva, a Manutenção Preditiva e Prescritiva, etc, visando a melhor relação entre desempenho, risco e custos dos ativos da sua empresa.

No mundo dos esportes, por exemplo, percebemos que todos os atletas que hoje participam das Olimpíadas e de tantos outros torneios mundiais, foram lapidados para estarem ali, ou seja, tiverem que treinar muito, abdicar de certos confortos e prazeres ao longo de sua trajetória, tiveram que semear muito para poder colher hoje o fruto de suas escolhas… esse é o processo de se tornar um vencedor!

Com a liderança não é diferente!

A boa liderança é aprendida nas bases. Exercer sua liderança da melhor maneira possível onde estiver, é o que prepara o líder para responsabilidades maiores.

Isso porque, erros cometidos em uma escala menor, podem ser corrigidos com mais facilidade.

Além disso, para se tornar a pessoa que você deseja ser, são necessários novos conhecimentos, novas atitudes e hábitos, e com isso, novos resultados! E isso começa hoje mesmo, independente de onde você está!

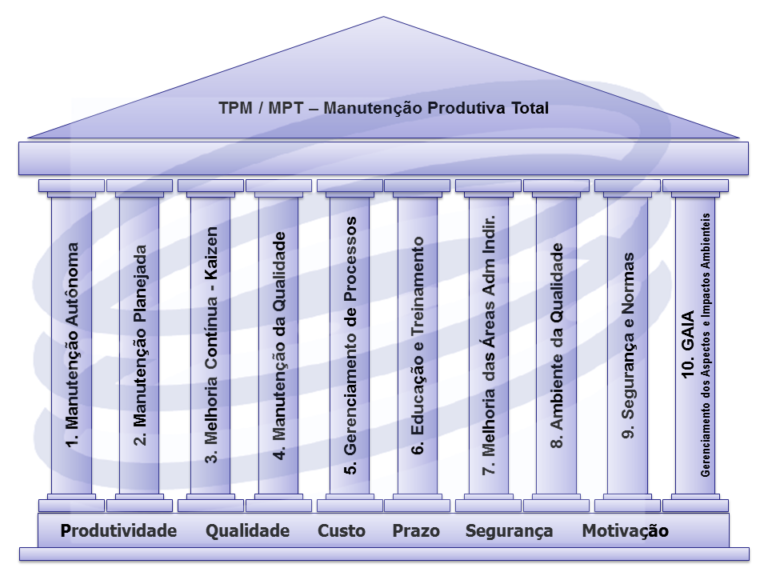

Como vimos a Manutenção Autônoma, visa capacitar os operadores para realizarem manutenções simples nos equipamentos em que trabalham, mas ela é apenas um dos pilares da filosofia TPM, mas afinal de contas você sabe o que é o TPM?

OBS: Pilares do TPM adaptados à metodologia da Apeck Consultoria

O Que é TPM/MPT?

Total Productive Maintenance/Manutenção Produtiva Total

A filosofia TPM, criada na década de 70 pelo japonês Seiichi Nakajima, tem como objetivo principal otimizar os fatores econômicos da produção, garantindo a melhor utilização e maior produtividade dos equipamentos como o custo mais baixo, através da integração de todos os funcionários da empresa, destacadamente as equipes de manutenção e produção.

A palavra “todos” parece induzir nos elementos da alta e média direção das empresas um sentimento de que se trata de um trabalho a ser conduzido pelos operadores de forma voluntária, ou seja, algo que não lhes diz respeito. É um engano associado a um erro de postura.

O sucesso da MPT nas empresas está ligado primeiramente à transformação de todos (inclusive a alta gerência, os supervisores e os operários) para que voltem sua atenção a todos os componentes da fábrica – matrizes, dispositivos, ferramentas, instrumentos industriais e sensores – reconhecendo a importância e o valor do gerenciamento orientado para o equipamento. É imprescindível, compreender o gerenciamento orientado para o equipamento, pois a confiabilidade, a segurança, a manutenção e as características operacionais da fábrica são os elementos decisivos para a qualidade, quantidade e custo. Todos estarão voltados para manter o equipamento dentro da condição de eficiência exigida pela empresa, o resultado de produção será uma consequência.

O TPM abrange todas as etapas do ciclo de vida dos equipamentos, desde a sua especificação até o sucateamento, e levam em consideração os custos de manutenção e a produtividade do equipamento ao longo das etapas do seu ciclo de vida. Para esse autor, a manutenção produtiva é uma “maneira de pensar”, ao invés de um método de manutenção.

Objetivos Gerais:

- Buscar a máxima eficiência do sistema de produção;

- Eliminar todas as perdas;

- Desenvolver um sistema de manutenção produtiva que considere toda a vida útil do equipamento;

- Envolver, ativamente, todas as pessoas da empresa, desde a alta gerência até os trabalhadores de chão-de-fábrica;

- Tornar a MTP um movimento de pequenos grupos visando a melhoria contínua de resultados.

A TPM é baseada no comportamento humano.

Objetivos Específicos:

Melhoria da Qualidade Profissional:

- Na produção formar equipes adaptadas à fábrica automatizada;

- Os operadores deverão estar capacitados para realizar a Manutenção Autônoma (ação pró-ativa);

- Na manutenção os técnicos deverão estar capacitados para realizar a manutenção de equipamentos mecatrônicos.

Melhoria da Qualidade do Equipamento:

- Aumento da eficiência por meio de melhorias da qualidade do equipamento e redução de perdas;

- Gerenciamento do custo do ciclo de vida do equipamento.

O TPM tem como princípio que somente as ações do departamento de manutenção serão insuficientes para melhorar o desempenho dos equipamentos e busca a estreita cooperação com outros departamentos da empresa, principalmente com o departamento de produção. Afinal de contas, a operação dos equipamentos pelo pessoal da produção influencia diretamente os custos de manutenção, e conclui:

“O objetivo fundamental da manutenção produtiva não é apenas evitar falhas nos equipamentos, mas aplicar a melhor combinação dos métodos de manutenção para que a produção não fique prejudicada, obtendo como retorno um elevado resultado econômico para toda a empresa”.

Ao utilizar o termo manutenção produtiva total, podemos considerar:

Takahashi exemplifica as perdas do equipamento que influenciam no rendimento global do equipamento como: avarias; preparações e ajustes; paralisações rápidas e operações ociosas; redução de velocidade e lotes pequenos; processo com defeito, inclusive retrabalho; e, diminuição de acionamentos e de rendimento.

Ao zerar cada uma das paradas do equipamento, o máximo rendimento operacional do equipamento será alcançado.

O quadro a seguir mostra os papéis e responsabilidades do pessoal de operação e manutenção na manutenção produtiva total – MPT. É indicado também os oito pilares de trabalho da metodologia TPM / MPT.

Pessoal de Manutenção:

Pessoal de Operação:

Papéis:

Para desenvolver:

- Ações preventivas;

- Manutenções corretivas.

Para assumir:

- Domínio das instalações;

- Cuidado com as instalações.

Responsabilidade:

- Treinar operadores;

- Planejar a prática de manutenção;

- Solução de problemas;

- Avaliar a prática operacional.

- Operação correta;

- Manutenção preventiva de rotina;

- Manutenção preditiva de rotina;

- Detecção dos problemas.

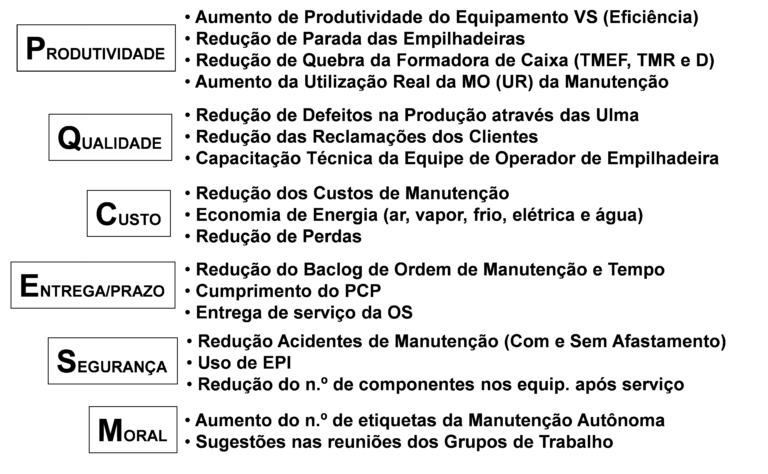

Benefícios da Implantação da TPM

Com mais de 30 anos de experiência, atendendo as maiores empresas brasileiras do segmento industrial, a Apeck Consultoria pode te ajudar com a implantação da Manutenção Autônoma e outros pilares do TPM / MPT (Manutenção Produtiva Total), entre em contato agora mesmo com um de nossos especialistas, será um prazer ajudar você a conquistar melhores resultados na sua empresa.

Conte conosco!