Análise de Causa Raiz - RCA

A Análise de Causa Raiz, do Inglês Root Cause Analysis (RCA), é o processo de descobrir a causa raiz de um determinado problema para assim, identificar as soluções mais adequadas para ele.

A RCA parte do princípio de que é muito mais viável prevenir e resolver os problemas subjacentes, do que simplesmente tratar sintomas e apagar incêndios.

Okay… mas na prática, como a RCA funciona?

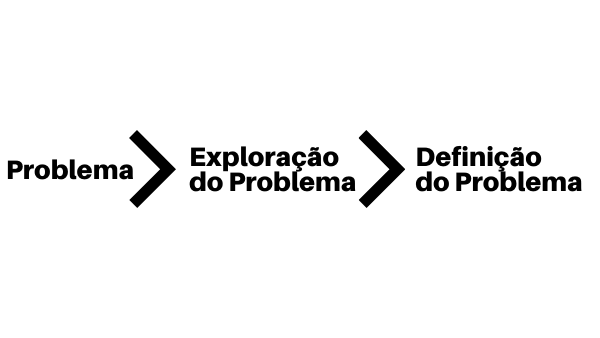

Identificando Problemas

Tudo começa com a definição do problema! Ao explorarmos o cenário do problema, é necessário identificar os recursos presentes dentro e em torno do sistema ou do cenário. Isso porque, se todos os recursos necessários para um evento acontecer estiverem disponíveis, ele irá acontecer.

Trazendo para o contexto industrial/empresarial, essa tática pode ser utilizada para identificar pontos de melhoria, visando a economia de recursos e de tempo, melhor aproveitamento das máquinas e processos, um melhor retorno financeiro, aprimoramento da qualidade do produto entregue para o cliente, um ambiente de trabalho mais seguro e assim por diante.

Para apoiar a definição do problema, pode-se utilizar como apoio a ferramenta 5W2H:

O 5W2H é uma ferramenta de gestão cuja base está em responder a sete perguntas essenciais. Ela pode ser aplicada para diversas finalidades, no processo de RCA, pode-se utilizá-la para suporte na definição do problema. Para isso, respondem-se as seguintes perguntas:

What? (O quê?) – Qual é o problema;

Why? (Por quê?) – Justificativa para análise;

Who? (Quem?) – Testemunha;

Where? (Onde?) – Local;

When? (Quando?) – Data;

How? (Como?) – Descrição;

How much? (Quanto?) – Impacto.

Ferramentas de Análise

Uma vez que o problema foi definido, deve-se selecionar a ferramenta de apoio para análise das causas. Para isso, há algumas ferramentas que podem ser utilizadas para isso.

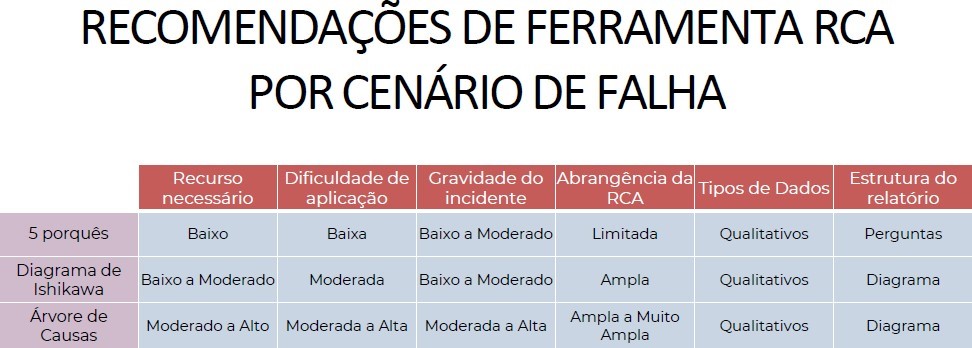

Quando se trata da Análise de Causa Raiz (RCA), as ferramentas mais comuns são: 5 Porquês, Diagrama de Ishikawa e Árvore de Causas (ex. Apollo).

São elas que ajudarão a encontrar as causas dos incidentes, bem como a melhor solução para cada um deles. Mas como cada uma dessas ferramentas de análise funciona?

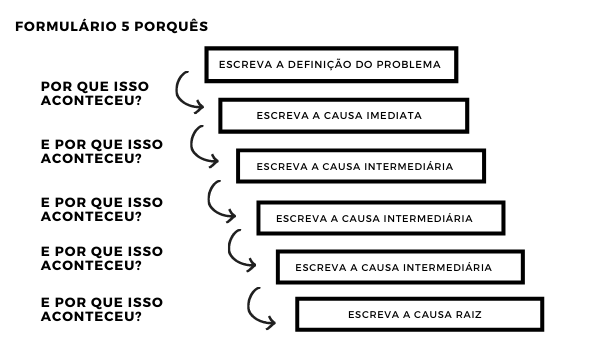

Os 5 Porquês

Os 5 Porquês – que foi desenvolvido pelo sistema produtivo Toyota na década de 50 – é usado para revisar os sintomas passados e entender a raiz do problema. Ele funciona da seguinte forma:

Pergunta-se o “Por quê?” daquela situação cinco vezes sucessivamente a fim de aprofundar a ponto suficiente de entender suas causas raízes.

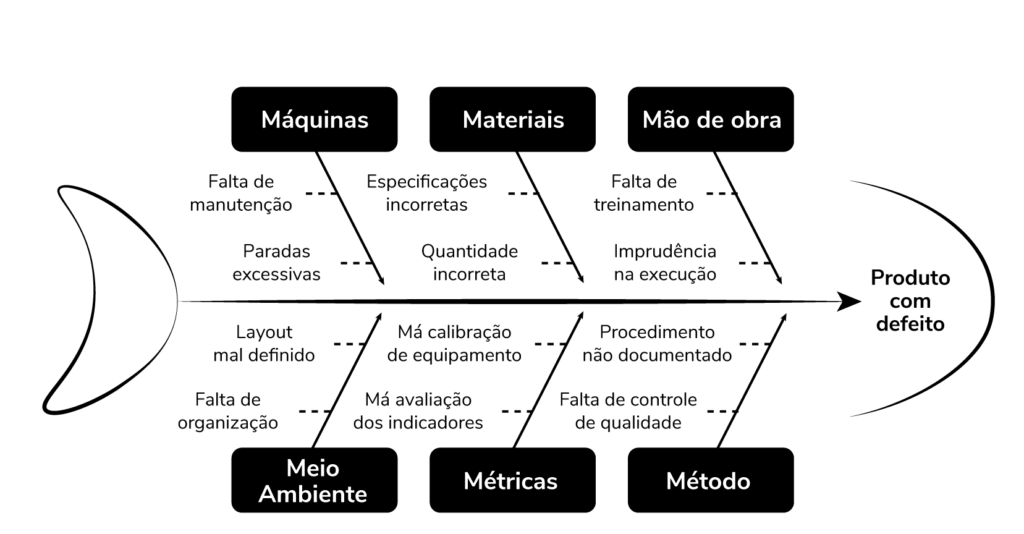

Diagrama de ISHIKAWA

Outro método de análise é o Diagrama de ISHIKAWA, que também é conhecido como Espinha de Peixe.

O diagrama de causa-efeito foi aplicado pela primeira vez, no Japão, em 1953 pelo professor da Universidade de Tóquio, K. Ishikawa, que utilizou a “espinha de peixe” para sintetizar as opiniões de engenheiros de uma fábrica, quando discutiam problemas de qualidade em um produto.

Ele é uma ferramenta da qualidade que ajuda levantar causas de um problema analisando 6 fatores que envolvem o cenário em que ele se encontra (Men: Mão-de-obra / Pessoas; Methods: Métodos / Procedimentos; Materials: Materiais / Matéria-prima / Insumos; Machines: Máquinas / Equipamentos; Measurements: Medidas / Informações do processo; Environment: Meio ambiente / Ambiente do processo).

A construção prévia do diagrama de causa e efeito pode economizar muito tempo, gasto na resolução de problemas observados nos produtos do processo.

Implantando o RCA na Sua Empresa

Por mais que a RCA disponibilize diversas ferramentas para análise das causas do problema, vale lembrar que é preciso escolher a que melhor se adequa à situação de sua empresa.

Normalmente, devem ser considerados alguns pontos. Entre eles temos: gravidade do incidente, recursos disponíveis e tipos de dados.

Na Tabela abaixo, apresenta-se algumas recomendações que permite melhor se orientar no uso das ferramentas diante de diferentes análises:

Facilitando Uma Análise de Causa Raiz

Reuniões e entrevistas individuais e em grupo podem e devem ser realizadas para que todos possam apresentar os dados coletados e apresentar novos, bem como propor possíveis soluções.

Identificando Soluções

Depois de passar por todo o processo de implantação da ferramenta de análise escolhida, fazer as reuniões e levantamentos necessários, chegou o momento de solucionar os problemas.

Mas o que deve ser levado em consideração quando falamos de uma solução eficaz?

Uma boa solução deve prevenir recorrências, estar dentro do controle da companhia, estar alinhada com as metas da organização e deve ter/manter critérios de viabilidade.

Quais os tipos de ações encontramos na RCA?

As três principais são: as de Contenção, as Corretivas e as de Monitoramento.

As ações de Contenção geralmente são tomadas antes mesmo da investigação dos problemas, como forma de “vivenciar” os efeitos do evento ou controlá-los.

Já as ações Corretivas, têm por objetivo eliminar, aliviar ou reduzir a probabilidade de repetição de falhas pelas mesmas causas.

Enquanto isso, as ações de Monitoramento servem para verificar a eficácia das ações corretivas. Geralmente, monitorando problemas repetitivos. Pode incluir indicadores, tarefas de inspeção, entre outros.

Quando fazer uma RCA?

Comumente pensamos em análise de falhas para “quebra” do equipamento.

No entanto, as análises RCA podem ser aplicadas a diversos setores, variando assim seus critérios. É muito comum aplicar essa técnica também para setores de saúde e segurança, qualidade e atendimento ao cliente.

Além disso, as definições para efetuar uma análise RCA depende da maturidade da companhia nas políticas de confiabilidade.

Com mais de 30 anos de experiência, atendendo as maiores empresas brasileiras do segmento industrial, a Apeck Consultoria pode te ajudar com a implantação da Análise de Causa Raiz – RCA. Entre em contato agora mesmo com um de nossos especialistas, será um prazer ajudar você a conquistar melhores resultados na sua empresa.

Conte conosco!

Prof. Eng. Me. Renan Favarão

Doutor em Engenharia Mecânica pela Universidade de São Paulo (USP), Mestre em Engenharia Mecânica pela Universidade Tecnológica Federal do Paraná (UTFPR), Especialista em Engenharia da Confiabilidade (UTFPR) e Engenheiro Mecânico pela Universidade Estadual Paulista (UNESP).